導入事例:旭化成株式会社様

(基盤マテリアル事業本部)

現場重視の姿勢と、調査から構築・運用・保守まで一貫して行えるAJSのシステム導入で転記ミスの防止、属人化の解消を図り、働き方改革を促進

環境経営ではクリーンエネルギーとコストのバランスが重要なポイントとなる。旭化成株式会社はエネルギー戦略の高度化とともに、働き方改革を推進するべく動力損益集計システムを導入。自動化とデータベース化により、損益表作成業務の品質向上、作業時間の大幅削減を図る。今後、AIの活用による自動化も視野に入れる。

環境経営を担うエネルギー戦略において動力の損益表作成業務の非効率が課題に

日本を代表する総合化学メーカーの旭化成グループは、事業持株会社である旭化成株式会社と6つの事業会社を中核に、マテリアル、住宅、ヘルスケアの3領域で、世界の人びとの“いのち”と“くらし”に貢献する事業を展開している。

「環境との共生」をビジョンに掲げる旭化成グループは、CO2や温室効果ガスの排出量削減などの活動を通じて、2015年に国連で採択されたSDGs(持続可能な開発目標)の実現への貢献にも積極的だ。

環境保護を重視する経営戦略において、旭化成グループのエネルギー戦略を担っているのがエネルギー総部である。旭化成エネルギー総部エネルギー業務部長山本恵一氏は動力管理の課題について、「クリーンエネルギー、コスト、効率性などのバランスをとることがエネルギー戦略の重要なポイントとなります。しかしこれまで工場の設備稼働に必要な用役(電気、蒸気他)の損益に関してデータベース化し一元的に管理する仕組みがありませんでした」

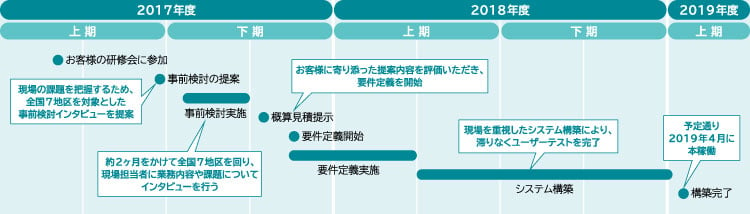

従来、旭化成グループの主要工場を有する7地区(延岡・日向、水島、鈴鹿、守山、富士、川崎、千葉)で毎月1回行われていた動力損益表の作成業務には、多くの無駄と無理があったと山本氏は話す。「各地区には、地区ごとの動力管理システムから各種帳票をアウトプットし、それを見ながら損益表の雛形に転記するような作業が残っていました。特に各地区の集計業務を委託されている富士地区は完全自動化になっておらず、全国7地区の損益表の集計・転記の手作業が残っていました。転記作業は手間に加え、ミスを起こしやすい。さらにエクセルを使って行う集計作業は属人化しており業務継続性も課題でした。働き方改革の観点からも業務の平準化を図り、特定の担当者への業務集中を回避することが求められていました」(山本氏)。2017年、エネルギー総部は既存システムと自動連携し、損益表作成業務の効率化を図る「動力損益集計システム」の導入検討を開始した。

調査から構築、運用・保守までを支援技術力と現場重視の姿勢を高く評価

システム選定において、エネルギー総部は複数のパッケージを検討したが、「合わないことは明らかでした」と山本氏は振り返る。その理由について「地区ごとに用役価格の決め方も、利用しているシステムの仕様も異なります。地区ごとの違いをパッケージで吸収することも、また合わせることも現実的ではなかったのです」と説明し、こう続ける。「他社は“パッケージありき”の提案で、唯一、現場を調査したいとの申し出があったのが、スクラッチ開発で提案を行ったAJSでした。現場重視の姿勢と、調査から構築、運用・保守まで一貫して行える点を高く評価し、AJSの採用を決めました」

2017年度下期に、AJSは2カ月間をかけて全国7地区を回り、各地区の動力部門・経理部門の業務内容や課題についてインタビューを実施。「どこを標準化し、何を残しカスタマイズしていくか。現場と膝を突き合わせて話し合いながら調整する作業は大変だったと思います。標準化に関しても現場の意見をくみ取った設計となっています」と山本氏は話す。例えば、担当者ごとに自由記載だった予算実績差異分析のコメント記載の標準化では、AJSが過去2年分のコメントを分析しキーワードを抽出、プルダウンで選べるように工夫することで、品質の均一化を図るとともに入力作業の効率化を実現した。

AJSが現場を重視した構築を進めたことで、全ての地区の担当者によるユーザーテストも滞りなく完了し、予定通り2019年4月に本稼働した。

損益表作成・集計業務全体で月22時間、年264時間の削減を見込む

動力損益集計システムの導入による自動化とデータベース化を実現したことにより、損益表作成・集計業務全体で月22時間、年264時間の作業時間削減を見込んでいる。「各地区の損益表作成作業が3時間/月から2時間/月に、エネルギー総部本社の内容確認などの作業が10時間/月から5時間/月に短縮される想定です。富士地区で毎月10時間を要していた集計作業もなくなりました。作業時間の短縮により創出した時間を使って本来業務に注力することが可能です。また転記ミスもなくなり、属人化からの脱却も図れました」(山本氏)

メールによるシートのやり取りや部署ごとのシート管理がなくなったので、情報漏えいのリスクも改善。また同社の業務形態上、社員の使用するPC環境は統一しておらず、導入前に多少心配はあったが、順調に稼働している。人事部では、1~2名の担当者に偏っていた状況が解消され、こちらも業務停止のリスクをなくせた。各部署のスケジュール管理など、プライオリティの高い業務に費やす時間もできたという。

今後、データ活用が重要なテーマになると山本氏は話す。「期中に動力の損益に関して多種多様に解析する際、これまで、定型作成保存されているデータや印刷物報告書を解析内容に沿ったデータ抽出を行って調べていましたが、これからはデータベースを活用し効率的に多種多様な解析が出来るようになります。また旭化成グループ全体の視点から動力を捉える上でもデータベース化は非常に有益です」

AJSと現場との間で築いた信頼関係が、真に現場で使いやすいシステムの構築につながったと山本氏は話し、こう結ぶ。「現場の評価も非常に高いです。AJSには本格運用の中で現場の期待にこれからも応えていただきたい。また予算実績差異分析などにAIを活用し自動化をさらに進め、働き方改革を加速させたいと考えており、エネルギー総部や各地区の視点に立った提案も期待しています」

旭化成株式会社

本社:東京都千代田区

創業:1931年5月21日

URL:https://www.asahi-kasei.co.jp/

マテリアル(繊維・ケミカル・エレクトロニクス)、住宅(住宅・建材)、ヘルスケア(医薬・医療・クリティカルケア)の3つの領域でグローバルに事業を展開。

| 導入ソリューション |

|---|

| 動力損益集計システム(スクラッチ開発システム) 旭化成グループの全国7地区にある動力部門の既存システムと連携。自動化とデータベース化により動力損益表作成における転記ミスの防止、集計 業務の効率化を図ります。さらに今後、データベース化された動力部門の動力損益データを活用することにより地区ごとに設定している用役(電気、蒸気、他)価格を共通用役価格に設定することも可能になります。 |

製品・サービスに関する問い合わせ